تاریخچه توسعه لوله فولادی بدون درز

تولید لوله فولادی بدون درز سابقهای نزدیک به ۱۰۰ سال دارد. برادران مانسمان آلمانی ابتدا دستگاه نورد متقاطع دو غلتکی را در سال ۱۸۸۵ و دستگاه نورد دورهای را در سال ۱۸۹۱ اختراع کردند. در سال ۱۹۰۳، شرکت سوئیسی آر سی استیفل دستگاه نورد اتوماتیک لوله (که به عنوان دستگاه نورد لوله بالایی نیز شناخته میشود) را اختراع کرد. پس از آن، دستگاههای مختلف کششی مانند دستگاه نورد لوله پیوسته و دستگاه لولهکشی ظاهر شدند که شروع به شکلگیری صنعت مدرن لوله فولادی بدون درز کردند. در دهه ۱۹۳۰، به دلیل استفاده از دستگاه نورد لوله سه غلتکی، اکسترودر و دستگاه نورد سرد دورهای، تنوع و کیفیت لولههای فولادی بهبود یافت. در دهه ۱۹۶۰، به دلیل بهبود دستگاه نورد لوله پیوسته و ظهور دستگاه نورد سه غلتکی، به ویژه موفقیت دستگاه کاهش تنش و شمش ریختهگری پیوسته، راندمان تولید بهبود یافت و رقابت بین لوله بدون درز و لوله جوش داده شده افزایش یافت. در دهه ۱۹۷۰، لوله بدون درز و لوله جوش داده شده با سرعت بیشتری پیشرفت کردند و تولید لوله فولادی در جهان با نرخ بیش از ۵ درصد در سال افزایش یافت. از سال ۱۹۵۳، چین به توسعه صنعت لولههای فولادی بدون درز اهمیت داده و در ابتدا یک سیستم تولید برای نورد انواع لولههای بزرگ، متوسط و کوچک ایجاد کرده است. به طور کلی، لولههای مسی نیز از فرآیندهای نورد متقاطع شمش و سوراخکاری استفاده میکنند.

کاربرد و طبقه بندی لوله فولادی بدون درز

کاربرد:

لوله فولادی بدون درز نوعی فولاد اقتصادی است که نقش بسیار مهمی در اقتصاد ملی ایفا میکند. این لوله به طور گسترده در صنایع نفت، صنایع شیمیایی، دیگ بخار، نیروگاه، کشتی، ماشین آلات، خودرو، هوانوردی، هوافضا، انرژی، زمین شناسی، ساخت و ساز، صنایع نظامی و سایر بخش ها مورد استفاده قرار می گیرد.

طبقه بندی:

① بر اساس شکل مقطع: لوله با مقطع دایرهای و لوله با مقطع خاص.

② با توجه به جنس: لوله فولادی کربنی، لوله فولادی آلیاژی، لوله فولادی ضد زنگ و لوله کامپوزیت.

③ با توجه به حالت اتصال: لوله اتصال رزوه ای و لوله جوش داده شده.

④ بر اساس روش تولید: لوله نورد گرم (اکستروژن، جک و انبساط) و لوله نورد سرد (کشش).

⑤ با توجه به هدف: لوله دیگ بخار، لوله چاه نفت، لوله خط لوله، لوله سازه و لوله کود شیمیایی.

فناوری تولید لوله فولادی بدون درز

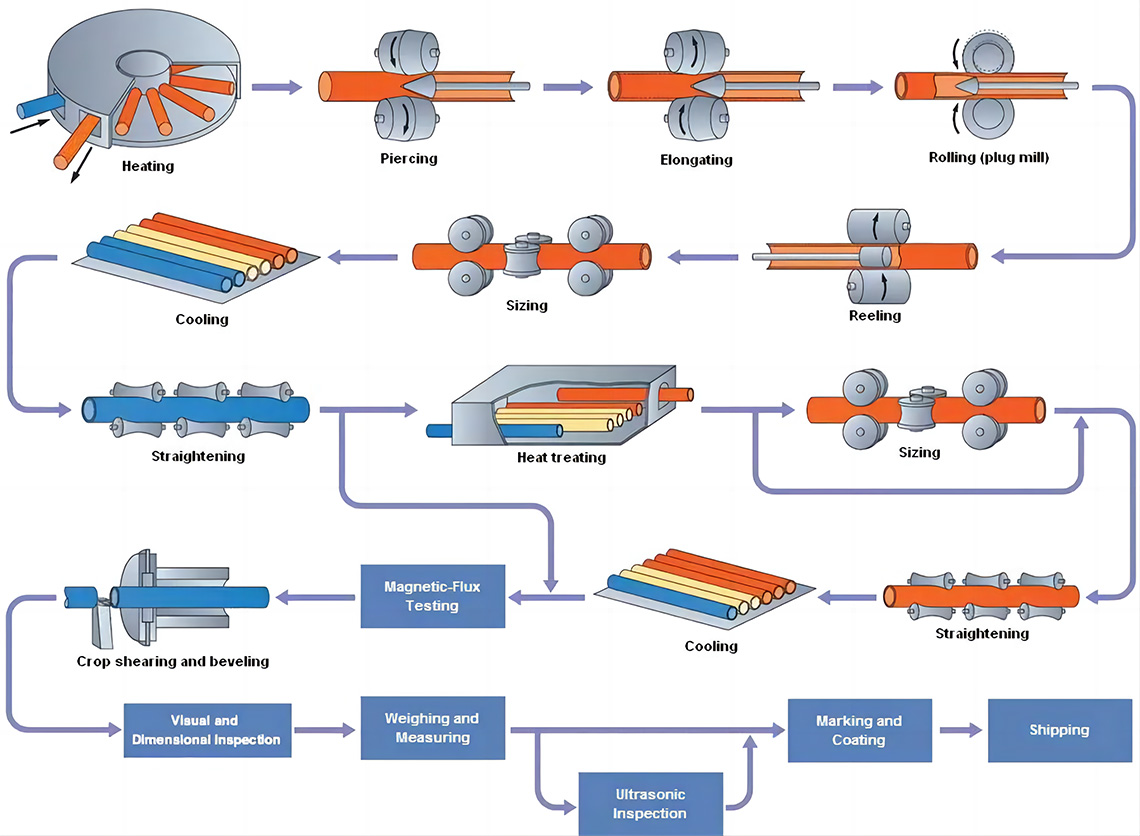

① فرآیند اصلی تولید (فرآیند بازرسی اصلی) لوله فولادی بدون درز نورد گرم:

آمادهسازی و بازرسی لوله خام → گرم کردن لوله خام → سوراخکاری → نورد لوله → گرم کردن مجدد لوله خام → تغییر اندازه (کاهش ضخامت) → عملیات حرارتی → صاف کردن لوله نهایی → پرداخت نهایی → بازرسی (آزمایش غیرمخرب، فیزیکی و شیمیایی، آزمایشگاهی) → انبارداری.

② فرآیندهای اصلی تولید لوله فولادی بدون درز نورد سرد (کشیده شده)

آمادهسازی ورق خام → اسیدشویی و روغنکاری → نورد سرد (کشش) → عملیات حرارتی → صاف کردن → پرداخت نهایی → بازرسی.

نمودار جریان فرآیند تولید لوله فولادی بدون درز نورد گرم به شرح زیر است:

زمان ارسال: ۱۴ سپتامبر ۲۰۲۳