۱. مرور کلی

ASTM A131/A131M مشخصات فولاد سازهای برای کشتیها است. گرید AH/DH 32 فولادهای کم آلیاژ با استحکام بالا هستند که عمدتاً در کشتیسازی و سازههای دریایی مورد استفاده قرار میگیرند.

۲. ترکیب شیمیایی

الزامات ترکیب شیمیایی برای ASTM A131 Grade AH32 و DH32 به شرح زیر است:

- کربن (C): حداکثر 0.18٪

- منگنز (Mn): 0.90 - 1.60٪

- فسفر (P): حداکثر 0.035٪

- گوگرد (S): حداکثر 0.035٪

- سیلیکون (Si): 0.10 - 0.50٪

- آلومینیوم (Al): حداقل 0.015٪

- مس (Cu): حداکثر 0.35٪

- نیکل (Ni): حداکثر 0.40%

- کروم (Cr): حداکثر 0.20٪

- مولیبدن (Mo): حداکثر 0.08٪

- وانادیوم (V): حداکثر 0.05٪

- نیوبیوم (Nb): حداکثر 0.02٪

۳. خواص مکانیکی

الزامات خواص مکانیکی برای ASTM A131 Grade AH32 و DH32 به شرح زیر است:

- استحکام تسلیم (حداقل): ۳۱۵ مگاپاسکال (۴۵ کیلوژول بر اینچ مربع)

- مقاومت کششی: 440 - 590 مگاپاسکال (64 - 85 ksi)

- افزایش طول (حداقل): 22٪ در 200 میلیمتر، 19٪ در 50 میلیمتر

۴. خواص ضربه

- دمای تست ضربه: -20 درجه سانتیگراد

- انرژی ضربه (دقیقه): ۳۴ ژول

۵. معادل کربن

معادل کربن (CE) برای ارزیابی جوشپذیری فولاد محاسبه میشود. فرمول مورد استفاده به صورت زیر است:

CE = C + Mn/6 + (Cr + Mo + V)/5 + (Ni + Cu)/15

برای ASTM A131 Grade AH32 و DH32، مقادیر معمول CE کمتر از 0.40 است.

۶. ابعاد موجود

صفحات ASTM A131 Grade AH32 و DH32 در طیف وسیعی از ابعاد موجود هستند. اندازههای رایج عبارتند از:

- ضخامت: 4 میلیمتر تا 200 میلیمتر

- عرض: 1200 میلیمتر تا 4000 میلیمتر

- طول: 3000 میلیمتر تا 18000 میلیمتر

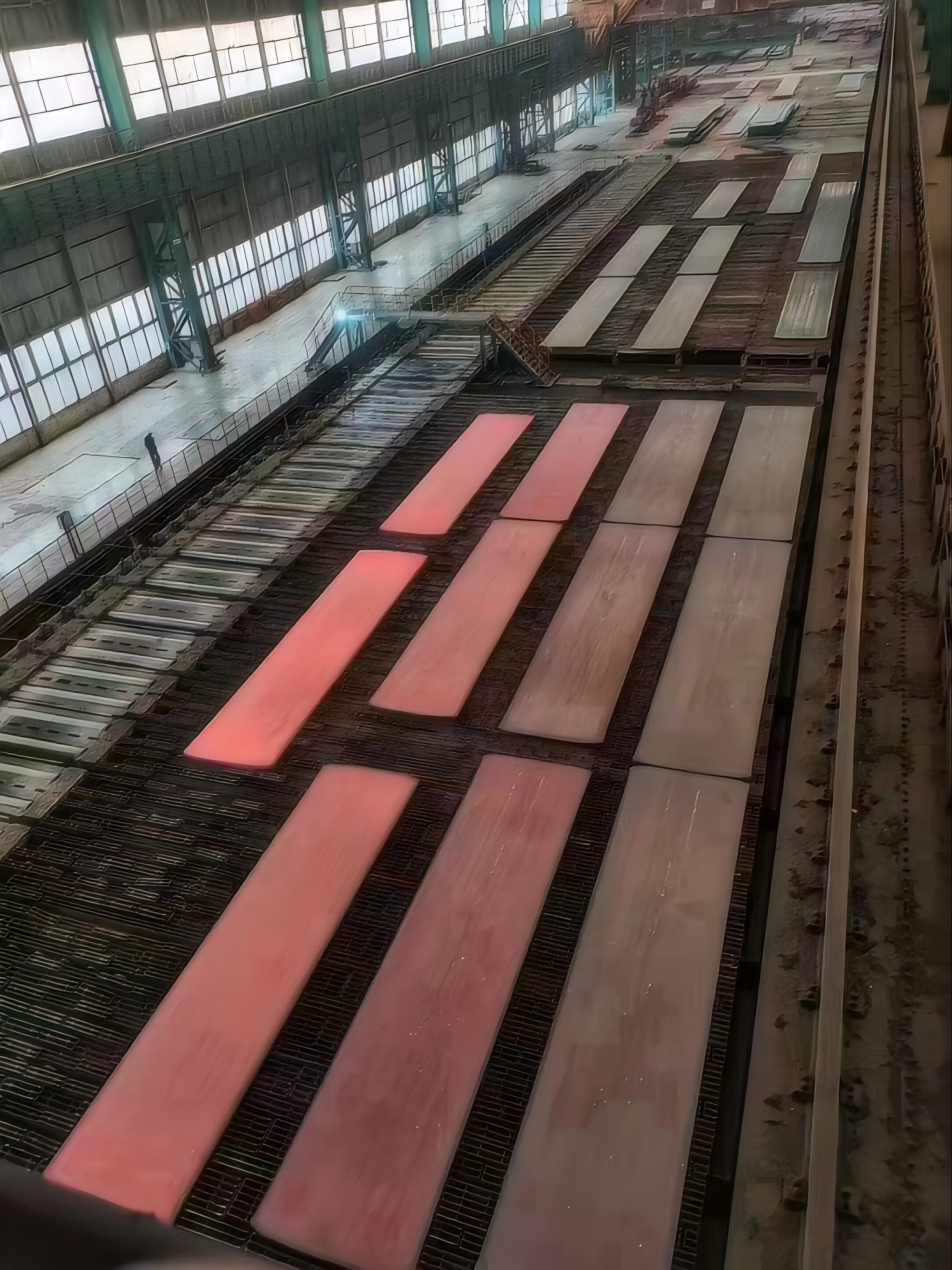

۷. فرآیند تولید

ذوب: کوره قوس الکتریکی (EAF) یا کوره اکسیژن پایه (BOF).

نورد گرم: فولاد در کارخانههای تولید ورق نورد گرم میشود.

عملیات حرارتی: نورد کنترلشده و به دنبال آن خنکسازی کنترلشده.

۸. عملیات سطحی

شات بلاست:پوسته آسیاب و ناخالصیهای سطحی را از بین میبرد.

پوشش:رنگآمیزی یا با روغن ضد خوردگی پوشانده شده است.

۹. الزامات بازرسی

تست اولتراسونیک:برای تشخیص عیوب داخلی.

بازرسی بصری:برای عیوب سطحی.

بازرسی ابعادی:رعایت ابعاد مشخص شده را تضمین میکند.

آزمایش مکانیکی:برای بررسی خواص مکانیکی، آزمایشهای کشش، ضربه و خمش انجام میشود.

۱۰. سناریوهای کاربردی

کشتیسازی: برای ساخت بدنه، عرشه و سایر سازههای حیاتی استفاده میشود.

سازههای دریایی: مناسب برای سکوهای فراساحلی و سایر کاربردهای دریایی.

تاریخچه توسعه و تجربه پروژه فولاد وومیک

فولاد وومیک (Womic Steel) دهههاست که بازیگر برجستهای در صنعت فولاد بوده و به خاطر تعالی و نوآوری شهرت دارد. سفر ما بیش از 30 سال پیش آغاز شد و از آن زمان، ما قابلیتهای تولید خود را گسترش داده، فناوریهای پیشرفته را به کار گرفته و به بالاترین استانداردهای کیفیت متعهد شدهایم.

نقاط عطف کلیدی

دهه ۱۹۸۰:تأسیس شرکت فولاد وومیک، با تمرکز بر تولید فولاد با کیفیت بالا.

دهه ۱۹۹۰:معرفی فناوریهای پیشرفته تولید و گسترش تأسیسات تولیدی.

دهه ۲۰۰۰:اخذ گواهینامههای ISO، CE و API، تعهد ما به کیفیت را تقویت میکند.

دهه ۲۰۱۰:طیف محصولات خود را گسترش دادیم تا انواع گریدها و فرمهای فولادی، از جمله لوله، ورق، میلگرد و سیم را در بر بگیرد.

دهه ۲۰۲۰:حضور جهانی خود را از طریق مشارکتهای استراتژیک و ابتکارات صادراتی تقویت کردیم.

تجربه پروژه

فولاد وومیک مصالح مورد نیاز پروژههای برجسته متعددی را در سراسر جهان تأمین کرده است، از جمله:

۱. پروژههای مهندسی دریایی: صفحات فولادی با استحکام بالا برای ساخت سکوهای دریایی و بدنه کشتیها ارائه داد.

۲. توسعه زیرساختها:فولاد سازهای مورد نیاز پلها، تونلها و سایر زیرساختهای حیاتی را تأمین کرد.

۳. کاربردهای صنعتی:ارائه راهکارهای سفارشی فولاد برای کارخانههای تولیدی، پالایشگاهها و نیروگاهها.

۴. انرژی تجدیدپذیر:با محصولات فولادی با استحکام بالای خود از ساخت برجهای توربین بادی و سایر پروژههای انرژی تجدیدپذیر حمایت کردیم.

مزایای تولید، بازرسی و لجستیک فولاد وومیک

۱. تأسیسات تولید پیشرفته

فولاد وومیک مجهز به امکانات تولیدی پیشرفتهای است که امکان کنترل دقیق ترکیب شیمیایی و خواص مکانیکی را فراهم میکند. خطوط تولید ما قادر به تولید طیف گستردهای از محصولات فولادی، از جمله صفحات، لولهها، میلهها و سیمها، با اندازهها و ضخامتهای قابل تنظیم هستند.

۲. کنترل کیفیت دقیق

کیفیت در هسته اصلی فعالیتهای Womic Steel قرار دارد. ما به اقدامات سختگیرانه کنترل کیفیت پایبندیم تا اطمینان حاصل کنیم که محصولات ما بالاترین استانداردها را برآورده میکنند. فرآیند تضمین کیفیت ما شامل موارد زیر است:

آنالیز شیمیایی: بررسی ترکیب شیمیایی مواد اولیه و محصولات نهایی.

تست مکانیکی: انجام تستهای کشش، ضربه و سختی برای اطمینان از مطابقت خواص مکانیکی با مشخصات.

آزمایش غیر مخرب: استفاده از آزمایش اولتراسونیک و رادیوگرافی برای تشخیص عیوب داخلی و اطمینان از یکپارچگی سازه.

۳. خدمات بازرسی جامع

فولاد Womic خدمات بازرسی جامعی را برای تضمین کیفیت محصول ارائه میدهد. خدمات بازرسی ما شامل موارد زیر است:

بازرسی شخص ثالث: ما خدمات بازرسی شخص ثالث را برای ارائه تأیید مستقل از کیفیت محصول ارائه میدهیم.

بازرسی داخلی: تیم بازرسی داخلی ما در هر مرحله از فرآیند تولید، بررسیهای دقیقی انجام میدهد تا از مطابقت با استانداردهای صنعتی اطمینان حاصل شود.

۴. لجستیک و حمل و نقل کارآمد

فولاد وومیک دارای یک شبکه لجستیک قوی است که تحویل به موقع محصولات را در سراسر جهان تضمین میکند. مزایای لجستیک و حمل و نقل ما عبارتند از:

موقعیت استراتژیک: نزدیکی به بنادر اصلی و مراکز حمل و نقل، حمل و نقل و جابجایی کارآمد را تسهیل میکند.

بستهبندی ایمن: محصولات به طور ایمن بستهبندی میشوند تا از آسیب در حین حمل و نقل جلوگیری شود. ما راهحلهای بستهبندی سفارشی را برای برآورده کردن نیازهای خاص مشتری ارائه میدهیم.

دسترسی جهانی: شبکه لجستیک گسترده ما به ما این امکان را میدهد که محصولات را به مشتریان در سراسر جهان تحویل دهیم و عرضه به موقع و قابل اعتماد را تضمین کنیم.

زمان ارسال: ۲۷ ژوئیه ۲۰۲۴