خوردگی عبارت است از تخریب یا زوال مواد یا خواص آنها که توسط محیط ایجاد میشود. بیشتر خوردگیها در محیطهای اتمسفری رخ میدهند که حاوی اجزای خورنده و عوامل خورنده مانند اکسیژن، رطوبت، تغییرات دما و آلایندهها هستند.

خوردگی چرخهای یک خوردگی اتمسفری رایج و مخرب است. خوردگی چرخهای روی سطح مواد فلزی به دلیل نفوذ یونهای کلرید موجود در سطح فلز به لایه اکسید شده و لایه محافظ سطح فلز و واکنش الکتروشیمیایی داخلی فلز ناشی از آن است. در عین حال، یونهای کلر حاوی انرژی هیدراتاسیون خاصی هستند که به راحتی در منافذ سطح فلز جذب میشوند، ترکها را پر میکنند و اکسیژن موجود در لایه اکسید را جایگزین میکنند، اکسیدهای نامحلول را به کلریدهای محلول تبدیل میکنند، به طوری که حالت غیرفعال سطح را به یک سطح فعال تبدیل میکنند.

آزمایش خوردگی چرخهای نوعی آزمایش محیطی است که عمدتاً از تجهیزات آزمایش خوردگی چرخهای برای ایجاد شبیهسازی مصنوعی از شرایط محیطی خوردگی چرخهای برای ارزیابی مقاومت در برابر خوردگی محصولات یا مواد فلزی استفاده میکند. این آزمایش به دو دسته تقسیم میشود، یکی برای آزمایش قرار گرفتن در معرض محیط طبیعی و دیگری برای شبیهسازی مصنوعی شتابیافته آزمایش محیط خوردگی چرخهای.

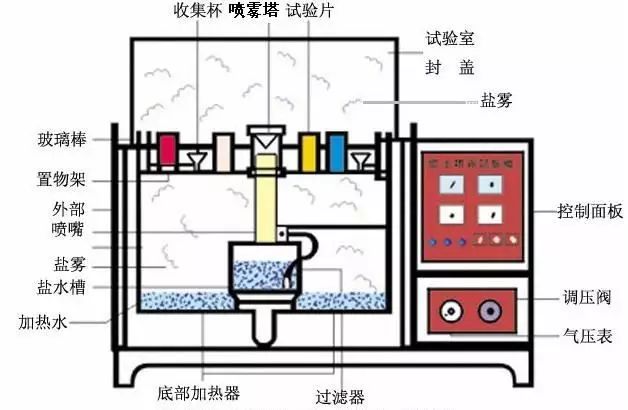

شبیهسازی مصنوعی آزمایش محیطی خوردگی چرخهای، استفاده از حجم مشخصی از تجهیزات آزمایش فضایی - محفظه آزمایش خوردگی چرخهای (شکل)، در حجم فضای آن با روشهای مصنوعی است که منجر به ایجاد یک محیط خوردگی چرخهای برای ارزیابی کیفیت مقاومت خوردگی خوردگی چرخهای محصول میشود.

در مقایسه با محیط طبیعی، غلظت نمک کلرید در محیط خوردگی چرخهای آن میتواند چندین یا دهها برابر محتوای خوردگی چرخهای محیط طبیعی عمومی باشد، به طوری که سرعت خوردگی به میزان قابل توجهی افزایش مییابد، در آزمایش خوردگی چرخهای روی محصول، زمان دریافت نتایج نیز بسیار کوتاه میشود. مانند محیط طبیعی برای آزمایش نمونه محصول، خوردگی آن ممکن است 1 سال طول بکشد، در حالی که در شبیهسازی مصنوعی شرایط محیطی خوردگی چرخهای، تا 24 ساعت، میتوانید نتایج مشابهی کسب کنید.

خوردگی چرخهای شبیهسازیشده آزمایشگاهی را میتوان به چهار دسته تقسیم کرد

(1)آزمایش خوردگی چرخهای خنثی (آزمایش NSS)یک روش تست خوردگی تسریعشده است که از اولین روشها به نظر میرسد و در حال حاضر پرکاربردترین روش است. در این روش از محلول نمکی 5٪ کلرید سدیم استفاده میشود و مقدار pH محلول در محدوده خنثی (6.5 ~ 7.2) به عنوان محلول اسپری تنظیم میشود. دمای آزمایش 35 درجه سانتیگراد و میزان نشست مورد نیاز خوردگی چرخهای 1 ~ 2 میلیلیتر/80 سانتیمتر مربع در ساعت است.

(2)آزمایش خوردگی چرخهای اسید استیک (آزمایش ASS)بر اساس آزمایش خوردگی حلقوی خنثی توسعه داده شده است. در این آزمایش مقداری اسید استیک گلاسیال به محلول 5٪ کلرید سدیم اضافه میشود، به طوری که مقدار PH محلول به حدود 3 کاهش مییابد، محلول اسیدی میشود و تشکیل نهایی خوردگی حلقوی نیز از خوردگی حلقوی خنثی به اسیدی تغییر میکند. سرعت خوردگی آن حدود 3 برابر سریعتر از آزمایش NSS است.

(3)آزمایش خوردگی چرخهای با اسید استیک تسریعشده با نمک مس (آزمایش CASS)یک آزمایش خوردگی چرخهای سریع خارجی است که به تازگی توسعه یافته است، دمای آزمایش 50 درجه سانتیگراد، محلول نمک با مقدار کمی نمک مس - کلرید مس، خوردگی شدید ایجاد میکند. سرعت خوردگی آن حدود 8 برابر آزمایش NSS است.

(4)آزمایش خوردگی چرخهای متناوبیک آزمایش جامع خوردگی چرخهای است که در واقع آزمایش خوردگی چرخهای خنثی به علاوه آزمایش رطوبت و گرمای ثابت است. این آزمایش عمدتاً برای محصولات کامل از نوع حفرهای، از طریق نفوذ در محیط مرطوب استفاده میشود، به طوری که خوردگی چرخهای نه تنها روی سطح محصول، بلکه در داخل محصول نیز ایجاد میشود. این محصول در دو شرایط محیطی خوردگی چرخهای و گرمای مرطوب به طور متناوب قرار میگیرد و در نهایت خواص الکتریکی و مکانیکی کل محصول را با یا بدون تغییر ارزیابی میکند.

نتایج آزمایش خوردگی چرخهای معمولاً به صورت کیفی و نه کمی ارائه میشود. چهار روش قضاوت خاص وجود دارد.

۱. (۱)روش قضاوت رتبهبندیمنطقه خوردگی و نسبت مساحت کل درصد طبق یک روش خاص تقسیم به چندین سطح است که به یک سطح خاص به عنوان مبنای قضاوت واجد شرایط، برای نمونههای مسطح جهت ارزیابی مناسب است.

②روش قضاوت وزنیاز طریق وزن نمونه قبل و بعد از روش توزین آزمایش خوردگی، وزن از دست دادن خوردگی را محاسبه کنید تا کیفیت مقاومت در برابر خوردگی نمونه را قضاوت کنید، این روش به ویژه برای ارزیابی کیفیت مقاومت در برابر خوردگی فلز مناسب است.

۳. (۳)روش تعیین ظاهر خورندهیک روش تعیین کیفی است، این آزمایش خوردگی چرخهای است، اینکه آیا محصول پدیده خوردگی ایجاد میکند یا خیر، برای تعیین نمونه، استانداردهای کلی محصول بیشتر در این روش استفاده میشوند.

④روش تحلیل آماری دادههای خوردگیطراحی آزمایشهای خوردگی، تجزیه و تحلیل دادههای خوردگی، دادههای خوردگی برای تعیین سطح اطمینان روش را فراهم میکند، که عمدتاً برای تجزیه و تحلیل خوردگی آماری استفاده میشود، نه به طور خاص برای قضاوت کیفیت یک محصول خاص.

آزمایش خوردگی چرخهای فولاد ضد زنگ

آزمایش خوردگی چرخهای در اوایل قرن بیستم اختراع شد و طولانیترین کاربرد «آزمایش خوردگی» است. این آزمایش به دلیل مقاومت بالای مواد در برابر خوردگی، مورد توجه کاربران قرار گرفته و به یک آزمایش «جهانی» تبدیل شده است. دلایل اصلی آن عبارتند از: ۱. صرفهجویی در زمان؛ ۲. هزینه کم؛ ۳. امکان آزمایش انواع مواد؛ ۴. نتایج ساده و واضح، مناسب برای حل و فصل اختلافات تجاری.

در عمل، آزمایش خوردگی چرخهای فولاد ضد زنگ شناختهشدهترین آزمایش است - این ماده چند ساعت میتواند آزمایش خوردگی چرخهای انجام دهد؟ متخصصان نباید با این سوال غریبه باشند.

فروشندگان مواد معمولاً ازغیرفعال سازیدرمان یابهبود درجه صیقل سطحو غیره، برای بهبود زمان آزمایش خوردگی چرخهای فولاد ضد زنگ. با این حال، مهمترین عامل تعیین کننده، ترکیب خود فولاد ضد زنگ، یعنی محتوای کروم، مولیبدن و نیکل است.

هرچه محتوای دو عنصر کروم و مولیبدن بیشتر باشد، عملکرد خوردگی مورد نیاز برای مقاومت در برابر خوردگی حفرهای و شیاری که شروع به ظاهر شدن میکنند، قویتر خواهد بود. این مقاومت در برابر خوردگی بر حسب اصطلاح بیان میشود.معادل مقاومت در برابر حفره دار شدنمقدار (PRE): PRE = %Cr + 3.3 x %Mo.

اگرچه نیکل مقاومت فولاد را در برابر خوردگی حفرهای و شیاری افزایش نمیدهد، اما میتواند پس از شروع فرآیند خوردگی، سرعت خوردگی را به طور موثری کاهش دهد. بنابراین، فولادهای زنگ نزن آستنیتی حاوی نیکل در آزمایشهای خوردگی چرخهای عملکرد بسیار بهتری دارند و در مقایسه با فولادهای زنگ نزن فریتی کم نیکل با مقاومت مشابه در برابر خوردگی حفرهای معادل، بسیار کمتر دچار خوردگی میشوند.

اطلاعات عمومی: برای استاندارد 304، خوردگی چرخهای خنثی عموماً بین 48 تا 72 ساعت است؛ برای استاندارد 316، خوردگی چرخهای خنثی عموماً بین 72 تا 120 ساعت است.

لازم به ذکر است که ...خوردگی چرخهایاین آزمایش هنگام بررسی خواص فولاد ضد زنگ، دارای معایب عمدهای است.میزان کلرید خوردگی چرخهای در آزمایش خوردگی چرخهای بسیار بالا است و بسیار بیشتر از محیط واقعی است، بنابراین فولاد ضد زنگی که میتواند در محیط کاربرد واقعی با محتوای کلرید بسیار کم در برابر خوردگی مقاومت کند، در آزمایش خوردگی چرخهای نیز دچار خوردگی خواهد شد.

آزمایش خوردگی چرخهای رفتار خوردگی فولاد ضد زنگ را تغییر میدهد، و نه میتوان آن را به عنوان یک آزمایش شتابیافته و نه یک آزمایش شبیهسازی در نظر گرفت. نتایج یکطرفه هستند و هیچ رابطهی معادلی با عملکرد واقعی فولاد ضد زنگی که در نهایت مورد استفاده قرار میگیرد، ندارند.

بنابراین میتوانیم از آزمایش خوردگی چرخهای برای مقایسه مقاومت خوردگی انواع مختلف فولاد ضد زنگ استفاده کنیم، اما این آزمایش فقط قادر به رتبهبندی ماده است. هنگام انتخاب مواد فولاد ضد زنگ به طور خاص، آزمایش خوردگی چرخهای به تنهایی معمولاً اطلاعات کافی ارائه نمیدهد، زیرا ما درک کافی از ارتباط بین شرایط آزمایش و محیط واقعی کاربرد نداریم.

به همین دلیل، تخمین عمر مفید یک محصول صرفاً بر اساس آزمایش خوردگی چرخهای یک نمونه فولاد ضد زنگ امکانپذیر نیست.

علاوه بر این، مقایسه بین انواع مختلف فولاد امکانپذیر نیست، به عنوان مثال، نمیتوانیم فولاد ضد زنگ را با فولاد کربنی روکشدار مقایسه کنیم، زیرا مکانیسمهای خوردگی دو ماده مورد استفاده در آزمایش بسیار متفاوت است و همبستگی بین نتایج آزمایش و محیط واقعی که محصول در نهایت در آن استفاده خواهد شد، یکسان نیست.

زمان ارسال: نوامبر-06-2023